Total digital

20.06.2024

Mehr als ein Jahrzehnt ist mittlerweile vergangen, seit der Begriff „Industrie 4.0“ erstmals im deutschen Sprachraum erwähnt wurde. Viele Unternehmen haben seither erkannt, dass die Digitale Transformation keine Option mehr ist, sondern ein Muss. Der Kunststoffmaschinenbau als Innovationstreiber befasst sich schon seit Langem sehr intensiv mit der Thematik. Von welchen Technologien und Lösungen profitieren ihre Anwender und was ist damit heute schon möglich? KC-aktuell gibt einen Überblick.

Während es zu Beginn noch um die Programmierbarkeit und Dokumentation von Prozessen ging, geht es heute um digitale Ökosysteme und neue KI-gestützte Features. Diese Entwicklungen haben erhebliche Mehrwerte für die Verarbeiter. Sie sparen Zeit, Material und damit auch Geld. Doch auch wenn über Digitalisierung seit Jahren gesprochen wird, scheuen sich noch immer viele, auf den „digitalen Zug“ aufzuspringen. Das Um und Auf beim Umsetzen im eigenen Betrieb ist das richtige Know-how an den entscheidenden Stellen, denn ohne das kann Digitalisierung nicht gelingen.

Produktion optimieren

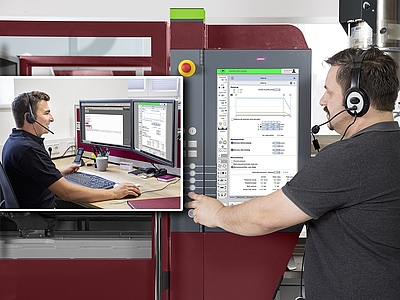

ENGEL ist ein Vorreiter für die Entwicklung und Anwendung von digitalen Produkten in der Spritzgießbranche. Intelligente Assistenzsystem unterstützen die Bediener dabei, die Produktion direkt an der Spritzgießmaschine zu optimieren. Zudem bietet ENGEL mit dem „e-connect“-Portal ein umfassendes Ökosystem an. Damit wird eine Produktionsoptimierung entlang der kompletten Wertschöpfungskette möglich – vom Shopfloor Monitoring über Produktionsdatenanalyse bis hin zum Remote-Service.

Von der Digitalisierung hin zur KI

Hannes Zach, Vertriebsleiter für Digital Solutions bei ENGEL, unterstreicht die Bedeutung dieser Entwicklung:

„In einer Zeit, in der die Digitalisierung unaufhaltsam voranschreitet, bieten wir konkrete Antworten auf brennende Fragen der Branche. Wir ermöglichen Kunden einen erfolgreichen Einstieg in die Digitalisierung und diskutieren, welche weiteren Strategien für die Implementierung im eigenen Unternehmen entwickelt werden können und welche zentrale Rolle Künstliche Intelligenz in der Zukunft spielen wird.“

Einfacher Einstieg

Das modulare Konzept „inject 4.0“ von ENGEL orientiert sich an den digitalen Reifegraden der Kunden. ENGEL hat das bisherige Kundenportal „e-connect“ zu einem vollwertigen digitalen Ökosystem ausgebaut. Damit ist die Plattform in Zukunft der zentrale Einstiegspunkt in die Welt des digitalen Spritzgießens – und zwar unabhängig davon, ob der Verarbeiter ausschließlich mit ENGELMaschinen produziert oder eine Vielzahl an unterschiedlichen Technologiemarken im Einsatz hat. Die gesamte Produktionszelle lässt sich in „e-connect“ offen verwalten und über die Plattform live monitoren. Das System wurde speziell darauf ausgerichtet, Kunden auf jedem Reifegrad ihrer digitalen Reise zu bedienen.

Beispielhafte Anwendungen

In „e-connect“ laufen alle Fäden zusammen, sämtliche unterschiedliche Anwendungen sowie Produktlebensphasen können miteinander vernetzt werden. Als Beispiele nennt Zach das Echtzeit-Monitoring des gesamten Maschinenparks, die Zustandsüberwachung von Verschleißteilen, die Analyse von Prozessdaten zum Identifizieren von Optimierungspotenzialen oder die schnelle Bestellung von Ersatzteilen.

Praxisorientierte Lösungen

Auch der Maschinenhersteller Arburg ist in Sachen Digitaler Transformation führend.

„Uns wird in der weltweiten wie auch in der österreichischen Kunststoffbranche eine hohe Kompetenz zugesprochen und wir werden als Problemlöser und Trendsetter gesehen“, sagt Jerome Berger, Geschäftsführer von Arburg Österreich.

Das Unternehmen treibt permanent die Entwicklung digitaler Tools voran, die die Kunden bei ihrer täglichen Kunststoffteilefertigung unterstützen. Dabei habe Arburg den einfachen und praxisorientierten Einsatz seiner Entwicklungen permanent im Blick. Das sei insbesondere für kleinere und mittelgroße Kunden wichtig, die sich in Sachen Digitalisierung aufgrund endlicher Investitionskapazitäten gezielter fortbewegen müssen, meint Berger.

Digitale Produkthighlights

Das von Arburg entwickelte Leitrechnersystem „ALS“ ist ein zentrales und branchenspezifisches Manufacturing Execution System (MES), mit dem sich die gesamte Kunststoffteilefertigung digital planen und steuern sowie alle relevanten Informationen rückverfolgen lassen. Jahrzehntelange Arburg-Erfahrung gepaart mit Künstlicher Intelligenz bietet die neue Premium-App „askARBURG“ des Kundenportals „arburgXworld“.

„Dahinter steckt das bekannte Large Language Modell ChatGPT – jedoch mit dem Vorteil einer sicheren, weil in sich geschlossenen Umgebung“, erklärt Berger.

Das neue KI-gestützte Feature enthält sehr einfach abrufbares, umfangreiches Spritzgießwissen von Arburg. Dadurch kann „askARBURG“ konkrete Fragen zu Maschinen und Prozessen beantworten und Fehlerursachen schnell identifizieren und beheben.

Noch mehr Apps

Ebenfalls neu im Portal ist die App „Programs“. Hier lassen sich Programme bzw. Datensätze zentral verwalten, und das unabhängig von Hersteller und Maschinentyp. Von dort kann man direkt in die Apps „Virtual Control“ und „DataDecoder“ springen, um z. B. die Voransicht der Ablaufprogrammierung zu erhalten und Datensätze direkt am PC zu optimieren. Die App „AnalyticsCenter“ taucht tiefer in die Thematik Prozessanalyse ein. Die Zeitauswahl kann dabei pro Maschine bis zu zwei Wochen rückwärts erfolgen, die Detailanalyse wird pro Zyklus über eine hoch aufgelöste Kurve auf den Bildschirm gebracht.

„Solche Informationen helfen z. B. beim Anfahren und Werkzeugbemustern oder auch bei Prozessvalidierungen und in der Qualitätsanalyse“, erklärt Berger.

Mit dem „DataDecoder“ lassen sich bis zu fünf Maschinendatensätze tabellarisch les- und vergleichbar machen, auch für Mehrkomponenten-Maschinen. Er macht sichtbar, wo es Programmierabweichungen gibt, bevor etwa ein fehlerhafter Datensatz geladen wird.

Digitales Typenschild

Alle Arburg-Spritzgießmaschinen lassen sich zudem mit einem digitalen Typenschild versehen. Durch Scannen des QR-Codes können zahlreiche Informationen rund um die Maschine abgerufen werden, inklusive Transportvorschriften und Bedienungsanleitungen. Mit all diesen Features zeigt Arburg, wie einfach Digitalisierung alle Bereiche des Spritzgießens intelligent und kundenorientiert unterstützt und verbindet.

Modulare Bibliothek

Mit modernsten digitalen Lösungen, passend zu den jeweiligen Anforderungen und Prozessen eines Unternehmens, treibt auch die WITTMANN Gruppe die Digitale Transformation ihrer Kunden voran und zählt damit zu den Top-Playern am Markt.

„Der Schlüssel für eine möglichst durchgängige Digitalisierung und Vernetzung aller Systeme liegt im modularen Aufbau der Lösungen. Wie bei den Produktionsanlagen gilt es, auch bei der Digitalisierung die Systeme exakt auf die Anforderungen zuzuschneiden“, erklärt Michael Wittmann, Geschäftsführer der WITTMANN Gruppe, deren Ansatz.

Mit „Wittmann 4.0“ verfügt die WITTMANN Gruppe über eine modulare Bibliothek, die zahlreiche Industrie-4.0-Technologien für eine Smart Factory umfasst.

Smart Machine

Digitalisierung beginnt auf der Ebene einzelner Maschinen. Oft lassen sich hier bereits mit geringem Investment große Vorteile erzielen. Assistenzsysteme sind in der Lage, qualitätskritische Prozessparameter kontinuierlich zu analysieren, Abweichungen in Bruchteilen einer Sekunde zu erkennen und noch im selben Zyklus auszutarieren. Auf diese Weise wird auch bei Schwankungen in den Umgebungsbedingungen, in den Betriebsmitteln oder im Rohmaterial ein stabiler Prozess und eine konstant hohe Qualität erreicht. Damit leisten die Assistenzsysteme auch einen Beitrag zur Nachhaltigkeit, denn der Energie- und Rohmaterialeinsatz wird reduziert.

Die Produktion spricht OPC UA

Standardisierte Schnittstellen und Kommunikationsprotokolle wie OPC UA ermöglichen es, alle Komponenten einer Produktionszelle miteinander zu verbinden. Auf diese Weise tauschen Spritzgießmaschine, Roboter, Peripherie und weitere Systeme Informationen aus, um ihre Arbeitsabläufe aufeinander abzustimmen. Das Ergebnis ist eine höhere Gesamteffizienz. Ein weiteres Feature von „Wittmann 4.0“ ist Plug & Produce, wie Michael Wittmann beschreibt:

„Dank digitalem Werkzeugdatenblatt sind der Maschine schon beim zweiten Mal Rüsten die Werkzeugdaten bekannt und sie stellt die hinterlegten Prozessparameter ein – und das nicht nur an der Spritzgießmaschine, sondern auch am Roboter und an allen beteiligten Peripheriegeräten. Die Rüstzeiten werden dadurch stark verkürzt und die Produktivzeit der Arbeitszelle erhöht.“

Den Maschinenpark im Blick

Mit einem eigenen, gezielt für die Spritzgießindustrie entwickelten MES geht die WITTMANN Gruppe in Sachen Integration noch einen Schritt weiter. „Temi+“ ermöglicht die besonders einfache und intuitive Vernetzung über den gesamten Maschinenpark sowie die Integration in angrenzende Unternehmensbereiche wie Logistik oder Beschaffung. Die erfassten Daten können direkt mit dem ERP synchronisiert werden, um die Produktionsprozesse in Echtzeit zu kontrollieren, Kapazitäten und Ressourcen effizient zu planen und die Produktionsdaten aussagekräftig zu analysieren. Auf diese Weise sorgt das MES für Transparenz und liefert betriebswirtschaftlich relevante KPIs.

KI wird zum Gamechanger

WITTMANN setzt auch stark auf digitale Serviceprodukte. Über den Webservice bietet das Unternehmen orts- und zeitunabhängig Zugang zu gebündeltem Expertenwissen.

„Rund 70 Prozent aller eingehenden technischen Aufgabenstellungen bei Spritzgießmaschinen lassen sich per Fernzugriff lösen. Mit ‚AIM4Help‘ wird Künstliche Intelligenz als wissensbasiertes Expertensystem für technische Anfragen und das Trouble Shooting eingesetzt“, sagt Wittmann.

Das Tool wird über ein Webportal zur Verfügung gestellt und unterstützt beispielsweise bei Werkzeugeinstellungen oder der Ablaufprogrammierung für Roboter. Trainiert wird die KI mit Dokumentationen, technischen Unterlagen und Fehleranalysen, die WITTMANN über die gesamte Unternehmenshistorie angelegt hat.