Smart Plastics

Konzepte für die Märkte der Zukunft entstehen immer häufiger aus der Verknüpfung unterschiedlicher Disziplinen und Fachbereiche. Eines der stärksten Wachstumsfelder liegt im Schwellenbereich zwischen Elektronik und Kunststoff.

Smart Plastics steht für die Verknüpfung von Mechatronik, Kunststoff und Design mit dem Ziel, funktionalisierte Bauteile, welche höchsten Qualitäts- und Designansprüchen genügen, zu entwickeln und herzustellen.

20 Partner aus dem Industrie- und Forschungsumfeld nutzen die Plattform für den kreativen Austausch von Wissen über zukunftsweisende Technologien und zur Durchführung gemeinsamer Entwicklungsprojekte.

Dabei liegt der Fokus auf der industriellen und großtechnischen Umsetzung der direkten, nahtlosen Integration von unterschiedlichen elektronischen Funktionalitäten in alle Arten von Bauteilen. Diese elektronischen Funktionalitäten oder auch klassische Elektronikkomponenten werden über innovative Beschichtungs- und/oder Bestückungstechnologien realisiert.

Die Herstellung der funktionalisierten, kunststoffbasierten Bauteile erfolgt durch Thermoformen und/oder In-Mold-Prozesse („Functional Film Insert Molding“).

Die Smart Plastics Technologie, die auch als „Functional Film Insert Molding“ bekannt ist, kann als ein Verfahren beschrieben werden, bei dem ein flexibles Substrat beschichtet, funktionalisiert, zugeschnitten, geformt und schließlich über einen Formprozess mit einer Polymermatrix (oder mehreren) überzogen wird.

Das flexible Substrat ist in der Regel eine Polymerschicht, kann aber grundsätzlich auch ein Gewebe oder ein anderes flexibles Material sein.

Die Funktionalisierung des flexiblen Substrats kann entweder vollständig gedruckt (gedruckte Elektronik) oder teilweise gedruckt (Hybridelektronik) erfolgen, wobei nur einige Teile der elektrischen Schaltungen gedruckt oder beschichtet werden und die übrigen Merkmale durch die klassische Oberflächenmontagetechnik (SMT) hinzugefügt werden.

Die dreidimensionale Form wird durch Umformprozesse aufgebracht. Thermoformen und Hochdruckverformen sind die beiden Haupttechnologien, die für diesen Prozessschritt eingesetzt werden.

Das Formverfahren ist in der Regel ein Folieneinlegeformverfahren, das auch als In-Mould-Labelling (IML) bezeichnet wird. In diesem Prozessschritt werden die Funktionsfolien in das Polymerprodukt eingelegt. Aufgrund potenziell hoher Prozessdrücke und -temperaturen ist dieser Schritt besonders kritisch.

Hochwertige Oberflächenveredelungen können über Dekorfolien, Deckschichten oder Overmoulds realisiert werden.

Die Vorteile der hybriden Elektronik und/oder von Produkten, die mit Hilfe von Folieneinspritztechnologien hergestellt werden, können für viele Anwendungen genutzt werden.

Im Rahmen von Projekten mit Partnern aus Industrie und Forschung wurden Applikationen entwickelt, die vor allem durch das ansprechende Design und die benutzerfreundliche Oberfläche überzeugen.

Sensitive Surface

Berührungsempfindliche Oberfläche für Autos

In der „Sensitive Surface Konsole“ wird die intuitive Touch-Skin-Oberfläche, die durch integrierte kapazitive Sensoren ermöglicht wird, zur Navigation durch das Menü des Bordcomputersystems genutzt. Darüber hinaus garantiert die berührungslose, induktive Energie- und Datenübertragung eine neue Form der Interaktion zwischen einem Smartphone und dem Bordcomputersystem des Fahrzeugs. Den letzten Schliff erhält die empfindliche Oberflächenkonsole durch ClearMELT, eine extrem widerstandsfähige, hochglänzende und selbstheilende Oberflächenbeschichtung.

Zehn Unternehmen entwickelten gemeinsam mit Magna eine neue „3D Sensitive Surface“ für Autos.

3D Molded Electro Optical Device

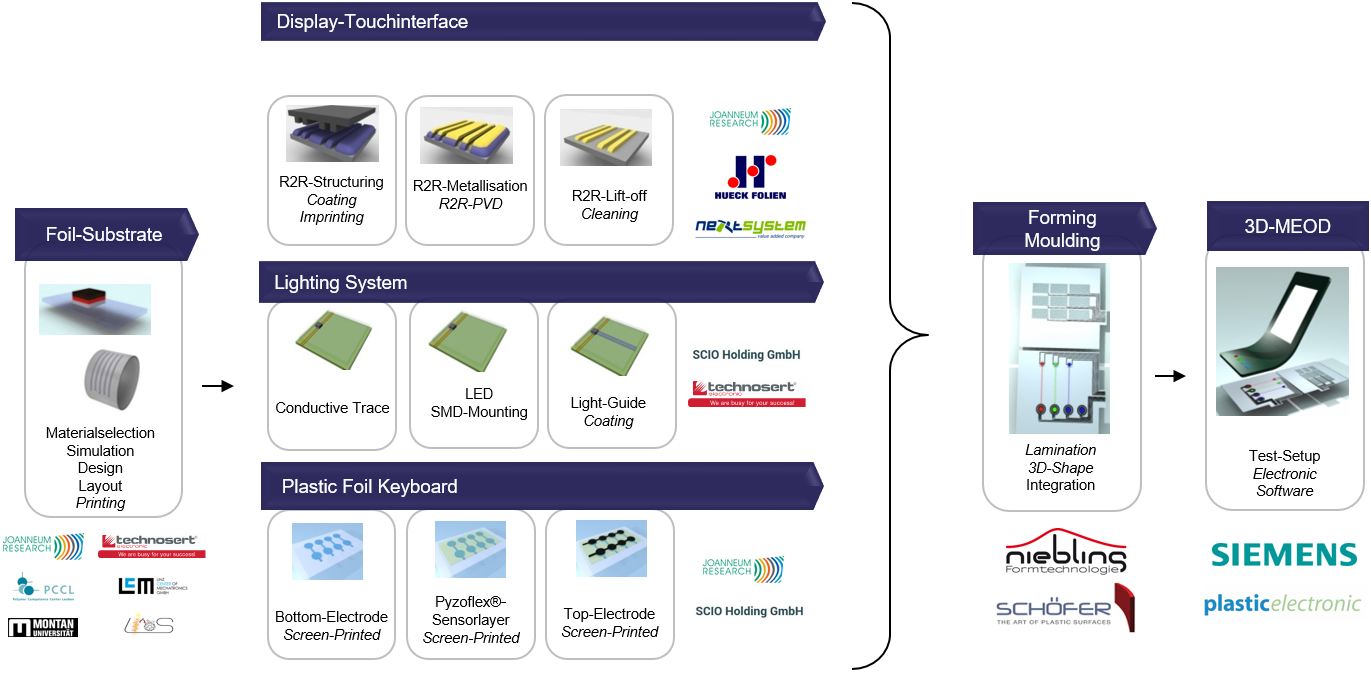

Das Ziel des Projekts war die Entwicklung eines Prototyps eines ultraflachen Human Interface Device. Folgende technologischen Entwicklungen standen im 3D Meod Projekt im Mittelpunkt:

- Transparente, hochleitfähige, indiumfreie, verformbare Elektrodensysteme

- Folienbasiertes, formbares Beleuchtungssystem

- Druck- und verformbare, hochleitfähige Leiterbahnen

- Verformbare Pyzoflex® - Sensor-Tasten

- Integrierte Anzeige

- Monolithisch integrierte OLEDs

- Funktionelles Film-Einlegegussverfahren aus verschiedenen Polymeren

- Simulation von Hochdruckumform- und Filmeinlegeformverfahren

Innerhalb der 3D Meod Wertschöpfungskette wurden die drei verschiedenen Komponenten Display Touch Interface (basierend auf transparentem kapazitivem Touch), Back-Lighting System (basierend auf SMD-LED oder OLED) und Control Buttons (basierend auf piezoelektrischem Touch) in einem dünnen Mehrschichtstapel aus Polymerfolien (insgesamt einige 100 µm dünn) implementiert.

Der flexible, funktionelle Mehrschichtstapel wurde anschließend unter hohem Druck verformt und schließlich im Spritzgießverfahren hergestellt.